2015年,是工业机器人的好年头,实际上是最好一年。据机器人工业协会称,去年北美机器人的订单量创造了新记录——总计为31,464 台机器人,价值18亿美元。与2014年相比,机器人数量增加了14%,美元价值增加了11%。发货量也创造了新记录,价值16亿美元的28,049台机器人被发送给北美客户,与2014年相比,数量上增长了10%,美元价值增长了9%。

尽管这包括所有工业部门,但是,包装肯定是这一发展趋势的重要组成部分。在这篇专门针对机器人和自动化的报告中,我们拟探讨为上述创记录数字做出贡献的三家食品企业。在几乎所有案例中,企业针对包装线上的痛点,如:不均匀或较慢的线速度、以及由人工操作带来的人体工程学方面的问题,他们在包装线上,将人工操作替换为机器人自动化。

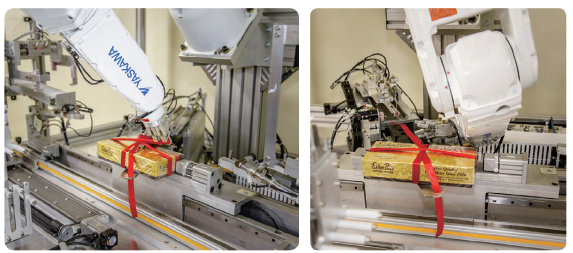

机器人蝴蝶结系统为巧克力包装盒增添人性化色彩

机器人解决方案提供者设计了一种系统,采用六坐标机器人程序,从若干不同角度用丝带包装巧克力盒,形成领结。

如果你曾经试图教授一个六岁大的儿童系鞋带,你会知道这项任务会有多复杂。试着教机器人做这些。aXtronics公司创始伙伴、机电一体化专家Dave Whelan做了如此困难的事情。Whelan和他的团队为Esther Price Fine巧克力糖果公司开发了一种机器人系统,该系统能在颇受欢迎的巧克力盒上系一个蝶形领结。

采用六坐标机器人程序,从若干不同角度用丝带包装巧克力盒,形成领结。

从aXtronics公司购买蝶形领结系统之前,Esther Price糖果公司一直依靠季节性工人手工在每个糖果盒上系上丝带。工人们以每分钟三至四盒的速率完成这项工作,有些时候也可以完成五盒。但是,没有任何一个工人可以做一整天这个动作;即使通过轮班工作,将工人们系丝带的时间分割成较短时间段,他们仍然要承受腕管综合症伤害的风险。

为了革新其工艺过程并保护工人,Esther Price糖果公司起初考虑了若干种方案以实现工艺过程的自动化。但是,在不使用机器人的情况下,没有一种合理的和具有成本效益的方法能模仿工人系蝴蝶结的动作。“复制系蝴蝶结的动作非常困难。” Whelan回忆说,“这需要六个坐标的动作。”

起初,Esther Price糖果公司并没有找aXtronics公司,而是与一家对糖果行业有着丰富经验的设备制造商进行了联系。这家企业试图制定一种机器人解决方案,结果,每隔几分钟机器人可以偶尔生产出带有蝴蝶结的的包装盒,但这种过程不能重复出现。在尝试完善自动化蝴蝶结系统数次后,这家设备制造商认识到,挑战太复杂。

在2014年,Esther Price糖果公司联系了Yaskawa Motoman公司,该公司又与其成套合作伙伴aXtronics公司进行了接触。在aXtronics公司研究了蝴蝶结挑战和先前厂家的方法之后,他们的团队发现,对于这种应用,先前厂家制造的机器人太大,而且也比Yaskawa提供的机器人速度缓慢。机器人越大,就越不容易适应空间要求,而且不能在既定工作空间内充分使用其运动范围。

为了克服这些设计方面的挑战,aXtronics公司利用了Yaskawa Motoman公司的MotoSim EG离线编程软件包,这款软件包能够对机器人单元进行精确三维模拟。通过MotoSim,aXtronics公司设计出能适应已有工作空间的机器人单元。这个单元使用了一个紧凑的Motoman® MH5F机器人,机器人的最大延伸距离只比应用要求长0.64厘米。三维模拟仿真软件也让aXtronics公司能够对机器人臂进行编程,使其能在0.5公斤重(17.6-oz) 的包装盒上,以系蝴蝶结所需的若干独特角度进行工作。MotoSim EG软件也能给工程师们提供一种方法,在建造机器人单元之前对定位的可行性进行验证。

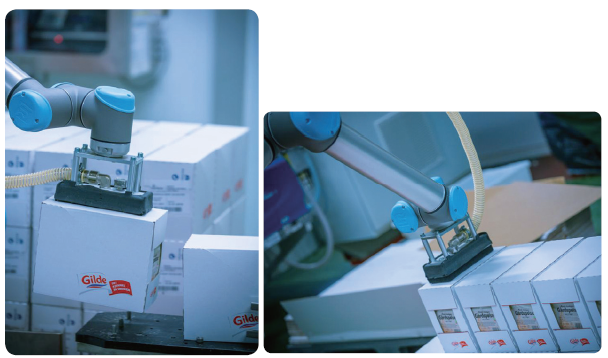

Cobo 满足肉制品加工企业的占地空间和预算要求

占地面积不到两平方英尺,且无需防护,对于Nortura公司的占地空间和预算挑战而言,一台有效载荷能力为20磅的合作机器人是完美的解决方案。

Nortura公司是一家挪威农业合作社,这家合作社运营着33家屠宰场和其他一些加工处理厂,生产肉制品和鸡蛋。在其位于Sogndal的一家工厂里,这家公司每年生产2,200吨经过加工处理的肉食制品,包括腌制火腿、意大利香肠、萨拉米腌制香肠和传统的挪威香肠等。直至最近,在这家工厂里,将装箱的产品装载到托盘上的工作一直是由人工操作的。但是,对员工而言,这项工作是重复和繁重的,构成不少挑战。

对于Nortura公司的占地空间和预算挑战而言,一台有效载荷能力为20 磅的机器人是完美的解决方案。

尽管Nortura公司渴望将其托盘装载工序自动化,但是,这家企业的占地空间有限,不能安装传统的托盘装载机器人,因为这种机器人需要配备了安全围栏的大的固定单元。公司希望能够不间断地连续装载托盘;但是,他们又需要灵活性,如果没有托盘时,可以使用这个空间从事其他工作。

由于预算有限,在试图寻找一款具备良好成本效益的六轴机器人方面,Nortura公司还面临额外挑战,因为这款机器人还要具备所需范围和有效载荷能力、能将不同尺寸和重量的包装箱按照不同高度装载于托盘上;另外,这款机器人还需要灵活,容易通过编程来使用视觉系统;它还要足够可靠,只需最少限度的监管就能运行。

为了应对Nortura公司面临的挑战, 机器人成套厂家Rocketfarm 公司设计出一个解决方案,这个方案的构成包括一台装有UniGripper 公司SMS 80-200真空抓爪的Universal Robots公司出品的UR10合作机器人,和一套创新的、占地面积小的客制化视觉系统。Rocketfarm公司在距离机器人13 英尺高的天花板上安装了来自于ifm efector公司的IFM O2D222视觉摄像机,而机器人则安装在天花板下一个狭窄的工作台上。

Rocketfarm公司开发人员Lars Bardgard Astveit解释说:“基本上,机器人安装在距离传送带两三英尺远的地方。机器人是临时安装在生产线上的,这意味着,为进一步实现托盘装载的自动化,你不必在进行其它任何建设工作上花费很多。”

“一般而言,生产线通常是不能重新搬动的,所以,就机器人所能安装的地方而言,我们的机器人必须非常灵活。Nortura公司的情况就是如此。工厂已经有了生产线,但是,工厂却没有任何地方用作一个大型的、集中的托盘装载站。因此,为了实现托盘装载工艺过程的自动化,我们必须进行创造革新,去除尽量多的实体零部件。所以,整个托盘装载解决方案的唯一零部件,就是一台摄像机、一台机器人和一个真空抓爪。” Astveit补充说道,“地坪并不平坦,但是,我们在软件里对此进行了补偿,因此,可对托盘进行正确堆垛,便于运输。”

当机器人处于备用模式时,其占地面积只有0.5平方米或1.6平方英尺;而其工作区域仅只是地坪上一块油漆过的空间,操作人员可将空托盘放置在这一区域。“我们使用的空间可能只是传统机器人所用空间的10%至20%。”Astveit 说,“没有托盘的时候,这块空间是空闲的,就好像托盘装载系统不存在一样。”

机器人自动化是新的奶酪包装生产线的收官大戏

Barron County奶酪公司在新包装生产线上采用机器人系统替代手工热成型装载,以便确保生产线速度的一致性。

Barron County奶酪公司是一家年轻而正在成长的企业,自从2010年以来一直在为零售业包装奶酪产品,为奶酪生产商和专用标签企业提供包括切割、上蜡和烟熏等各种服务。在过去两年里,这家企业对其业务进行了重大扩展——其厂房规模从6,000平方英尺扩展成12,000平方英尺。

Barron 使用定制的超声波刀切出多种精确重量的芝士。

但是,如公司首席运营官Gene Graf所解释的那样,尽管近期在不断成长,Barron County公司仍然是一家相对较小的合作包装企业。因此,为了确保在投资上的成功回报,他们在购买新设备上非常谨慎小心。

目前,这家公司运行两条包装生产线,生产收缩膜包装产品,用于上蜡产品的第三条生产线于2016年8月投入运行。在建成第二条生产线时,Graf采取按部就班的办法,首先增加包装设备,而最终目标是通过采用机器人来实现生产线上多数手工工序的自动化。

为了转换和包装产品,Barron County公司首先要接受尺寸、宽度和高度各不相同的散装奶酪原材料,并使用三线竖琴系统将其切割成精确重量的奶酪块,尽量减少边角废料。然后,再使用由法国Sodeva 公司为其定制的精确重量钛合金刀片超声波切割机将奶酪切割成规定的重量和形状,如圆形、方形、楔形或矩形等。

然后,奶酪被传送带运输到一个点上,先前,在这里是用手工方法将奶酪装载到RapidPak RP-45热成型- 灌装- 封装机器的口袋里;奶酪被装载之后,机器采用抽真空去除包装里的空气,进行密封包装。从那里,包装被运输通过 Promax ST-700自动热水收缩隧道,接下来是通过来自于Supervac Maschinenbau 公司的一台Supervac空气干燥器。

据Barron County公司机械工程师Brian Friendshuh称,手工装载的弊端是包装生产线不能保持均匀一致的速度。“热成型机(hf/f/s)是自成一体的,我们必须对其进行调整,不管产品被送往这台机器的速度如何,使其以一定速度运行。”他解释说,“很多时候,产品过来得太快,我们不得不安装一个缓冲器,以接收这些产品。而在另一些时候,产品又过来得太慢,而热成型机前进的速度太快,所以,我们不得不让机器停下来,让产品赶上。对于往机器里添加产品的操作人员来说,这是一项非常繁忙的工作。”

如Graf所解释的那样,多年来,他一直希望给Barron County公司的运作添加机器人,但是,担心成本,担心机器人能否与现有的生产线进行整合。他说:“我们最大的担忧是,与生产线上其他几种设备的连接问题,因为你的速度只能与生产线上最慢的设备保持一致。”

在与JLS自动化公司合作的过程中,Graf发现他们能提供一种机器人装载系统,这种系统不仅能整合到Barron County公司现有的设备中,而且还能处理不少不同形状和尺寸的奶酪。“不少大公司可能会用四条不同的包装生产线处理四种产品,而我们只能用一条生产线来处理四种产品。”Graf说,“所以,我需要一台可以捡拾所有四种尺寸的机器人。”

JLS自动化公司规划的系统是Talon ™捡拾和放置包装系统,这套系统装备有Fanuc M-430iA五坐标伸缩电伺服驱动机器人,采用视觉系统定位奶酪,将奶酪捡拾起来,垂直转动,然后再将其装载到热成型- 灌装- 封装机器的包装袋里。机器人使用两种不同的吸盘臂端工具:一个扁平工具用于抓取圆形、方形和矩形产品,一个带角度的工具用于楔形奶酪产品。

臂端工具采用JLS自动化公司的Vacuum On Board ™ 2.0单级真空泵技术,能满足卫生要求。这种技术取消了真空软管和油管。“真空吸盘是唯一能吸附碎屑的地方。”Graf解释说,“所以,当产品包装运行完成时,你可以将吸盘取下,那是你所需要清理的所有东西,而不需清理整条真空管线。”

Talon ™捡拾和放置包装系统将操作人员从繁忙单调的工作中解放出来。

他补充说,JLS自动化公司在威斯康星州与FDA有着广泛合作,可以确保处理奶酪产品的设备符合食品级要求。这包括使用不锈钢材料和一套完整的冲洗系统。

JLS自动化公司将Talon ™捡拾和放置包装系统与RapidPaks Allen-Bradley 操作系统整合到一起,Graf说,这种整合是系统的一大优越性。“根据上游的切割机所进行的工作,该系统可与RapidPak 操作系统进行通信联络,加快或放慢速度。”

在系统提交Barron County公司之前,JLS自动化公司用六种配方编制了机器人程序,以便适应生产线上运行的不同尺寸和形状的产品。由于增添了Talon系统,Graf说,这条生产线可以每分钟60件的速度匀速运行,这不仅提高了效率和产量,而且还减少了员工的疲劳程度,将操作人员解放出来,从而进行更多的食品安全检查。”

Graf最后总结说:“机器人使我们的生产线达到最高时速,这对我们的帮助很大,而且一切事情都落到了实处。”