鱼禽肉类加工和包装业从技术进步中获益匪浅,然而加工商的计划还是经常被他们无法控制的因素所阻碍。

家禽加工是一个高度发达和成熟的领域,先进的自动化系统是他们的最优先目标。

蛋白质食品加工的收益很容易受到各种各样的影响,看似诱人的利润会因为成本和激烈竞争而发生剧烈波动,甚至一些分支行业领先的企业会变得举步维艰。

水产养殖是一个典型的例子。进一步退两步是美国国内水产养殖模式的特点,其中大部分集中在养殖会放入野外或海洋的鱼种。近年来内陆养殖的新兴趋势的一大代表是Bell Aquaculture。这是一家从事循环水养殖系统(RAS)的垂直一体化印第安从业者。

七年前,Bell设立了一家为餐厅加工黄鲈鱼片的工厂。美国中西部星期五的习惯是油煎鱼片,鱼片主要依赖密歇根和伊利湖的黄鲈鱼。当这些种群濒临灭绝的时候,Bell的创始人Michael Miller看到了供货的增值机会。

Bell自称是国内最大的水产养殖经营者,而基本没有人会提出反对。1.2磅的饲料可养殖1 磅的鲈鱼,凭借技术改进,养殖时间几乎缩短了一半。先进的过滤方法将用水量减少到原先的5%,而电费则节省了2/3。商业活力如此强大,吸引了近1亿美元的资本投资。

一个新的饲料厂帮助Bell将年产量提升到600万磅,但当时一些欠费账单遭受了几次不利的判决,而后这家公司就一蹶不振了。如今,如果打电话给Bell的总部已经无人接听,使用了10年的网站永远处于“正在建设中”。

尽管有Bell这样的问题,北美水产养殖预测依然乐观。Tides Canada和大自然保育基金的淡水研究所培育的闭环RAS技术获得了长足进展。鱼已经进化习惯工厂的蛋白饲料,而不是鱼饲料。原先利用鱼饲料进行水产养殖的可持续性已被质疑为不可持续。得益于基因改良,Bell的鲈鱼已经能够消化大豆饲料。

最适合工业规模养殖的就是RAS。Romney的业主Phil Shambach曾一度将之称为“水产行业之耻”。然而RAS的运行条件正在逐步改善。Biofilters 为城市污水处理设计的生物滤池也已被Shambach 采用,作为组件集成到他们的RAS系统中,为那些融资困难的高昂交钥匙系统提供了替代方案。

“这个阶段其实令整个行业蒙羞。”Shambach说,“幸好基本上已经结束了。”今天,商业成功的最大障碍是垂直整合,关键在于如何将加工好的鱼送给零售商和餐饮经营者。

Tippco养殖的是罗非鱼,这种鱼只需要0.9磅的饲料就可以长出1 磅的肉。“我们可以在质量和安全性上与任何人一较高下。”Shambach说,“但如果想要进入连锁超市,我们需要更大的加工量。”当时Tippco通过亚洲杂货店销售活的罗非鱼,消费者可以自己挑选整条鱼或分割一部分鱼肉。零售价格范围每磅为3.10-3.50美元,鱼片价格相当于每磅9美元。

相比之下,产地来自中国的冷冻罗非鱼零售价仅为每磅1.99美元。中国产品的不透明让一些人产生疑虑,本地企业正在探寻新的机会,可靠和透明的来源或许是他们的优势。在这样的行业趋势以及梅森狄克逊线以北的室内加工能力,仅在印第安纳州,经济发展官员就预计了10亿美元海鲜生意的潜力。

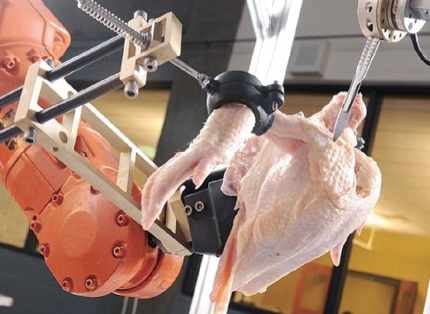

自动禽肉去骨系统

内陆水产养殖可能处于起步阶段,但家禽加工是一个高度发达和成熟的领域。美国企业为了保持自身作为全球黄金标准的地位,非常重视持续改进,先进的自动化系统是他们的最优先目标。

剔骨是家禽加工劳动最密集型的工作,据估计约占用35% 的禽肉加工厂的劳动力。手工用刀分割的产量不及利用自动切割和修剪工具。一个自动化程度更高的方法是Meyn 美国公司最近在亚特兰大举办的国际生产和加工博览会(IPPE)上展示的一套系统。Meyn 食品加工技术公司旗下Ball Ground 事业部在展会上展示了TDS M1.0 系统,这套系统显著缩短大腿剔骨时间。它的设计与之前发布的胸肉剔骨机如出一辙。

Meyn 将整个加工厂搬到了亚特兰大的展览厅,用带绝缘的金属板外壳展示TDS 和柔性分割生产线上的全新挂钩系统。这套柔性分割系统可以自动切割后半部分。更令人瞩目的是TDS,可以自动剔除膝盖骨,保留整个肌肉组织毫发无损,最大程度降低碎骨遗留的风险。

据销售经理Dallas Smith称,系统的产量与手工分割旗鼓相当。“但所需要的操作工人少了一大堆。”他补充道。中等产量的系统每分钟可剔除1,000条大腿骨,共需要八名工作人员,平均每个人的产量提高了15片。采用修剪工具的流水线工人每分钟产量为7.5-8块,而用刀的速度是每分钟4.5块,据Smith透露。无论采用哪种方式,都是一种重复性操作,他指出。

解决人体工程学问题也是一种软性优势。而更明显的好处在于减少劳动力。“工厂里减少一个人就是减少了一个问题。”Smith 说。

第一台TDS安装在Claxton Poultry家禽在南卡罗来纳州克拉克斯顿的工厂。之前发布的胸肉剔骨系统已在7家禽肉加工厂安装了超过24台。

Meyn公司的总部在荷兰,当地的肉鸡的个头几乎是美国鸟类的一半。Meyn美国工厂经常要对设备进行改造,从而适用于更大的鸟类。公司的风冷生产线拖车系统就是一个典型的例子。

在欧洲,空气冷却很大程度上取代了脱水,而美国加工商仍然坚持不肯改变。内布拉斯加州的MBA 家禽率先在北美采用空气冷却,他们的第二套系统于11年前安装在宾夕法尼亚的Farmers Pride。

Farmers Pride的产品均使用Bell &Evans的品牌。据Farmers Pride业主Scott Sechler介绍,这套风冷系统会增加约5 美分的加工成本,这部分成本很容易通过产品溢价收回。然而收入损失是一个更大的问题:采用泡水的办法,每个胴体会因为吸水增加12% 的重量,从而提高产量。

一旦产品被摆上商店货架,它的外观比它所采取的冷冻工艺更为重要。

尽管成本核算如此,Smith预测风冷将在十年内成为美国的标准实践。大多数加拿大的家禽加工商已经采用了风冷技术,包括加州自由放养鸡加工商Pitman Farms 也具备了风冷加工能力。“目前国内最大的加工商正在非常密切的关注这一技术。”他补充说。

如虎添翼的包装

一旦产品被摆上商店货架,它的外观比它所采取的冷冻工艺更为重要。Cryovac食品包装在IPPE展会上展示了肉类、家禽和海鲜包装的最新改进。

Cryovac公司在9年前率先推出了微波真空包装技术。这项被称为Simple Step(简单步骤)的技术的设计主要针对熟食产品,黑色托盘加上自排气薄膜。托盘通常带有一个纸质封套,然而得克萨斯州的熟食加工商希望在冷冻主菜产品的包装上提供更大的视觉冲击。无独有偶,Perfect Fit公司正在从气调包装转换到更能够承受高压处理的包装材料。

“采用充气技术后,我们的产品在零售店中哄抢一空。” Perfect Fit公司产品运营副总裁Jamsine Sutherland解释说。零售商通过真空包装可以将单人份产品直立展示在货架上,而不是平躺在货架上。长方形白色托盘,标签不会挡住消费者看到内部的产品,非常吸引眼球。最近几个月甚至北面的Minneapolis 和Amazon Fresh也添加了这条产品线。

芝加哥郊区的一家食品公司Menza Foods采用了方形白色托盘,包装的肉类、意面和蔬菜都不会被外面的标签挡住。这些产品也是单人份的冷冻食品。去年夏天,Menza 在芝加哥的林肯公园附近一家名为Frozen Foodies 的外卖食品店,销售Firenze to Go系列产品。

除了主厨和餐厅风格的主菜,Menza 还提供胡萝卜蛋糕的甜品。为了避免抽真空造成食品破损,产品在包装前先经过一个氮气隧道进行瞬时冷冻。

Perfect Fit 的Sutherland 同时还担任Texas Food Solutions 的总裁,这是一家提供高压加工收费服务的代加工厂。高压加工可以杀灭细菌、病毒和有害微生物。她介绍说,这项技术对肉毒梭菌并没有作用,而病原体是一种真空包装的一大问题。每个批次必须通过生物检测,配方必须尽可能降低pH 值,这样才能保护她的无添加剂产品。

Perfect Fit的三台真空机产量为每分钟24个托盘。对于多数食品公司而言,这个产能还远远不够,Sealed Air公司市场开发经理Sean Brady说。抽真空的耗时比托盘封膜包装长,每分钟最多加工100个。

雀巢等主流冷冻食品供应商也因此受到了产量的限制。但是冷冻主菜的总销量也在逐年下滑,很多消费者正在慢慢转到Perfect Fit的冷冻即食产品,质量和健康饮食是主要的驱动因素。

作为市场领导者并不能保证成功,Bell水产养殖就是一个示范。各大食品公司必须谨慎行事,在不断变化的过程中,监测和改进成功和失败的创新举措,同时改善现有的流程工艺。