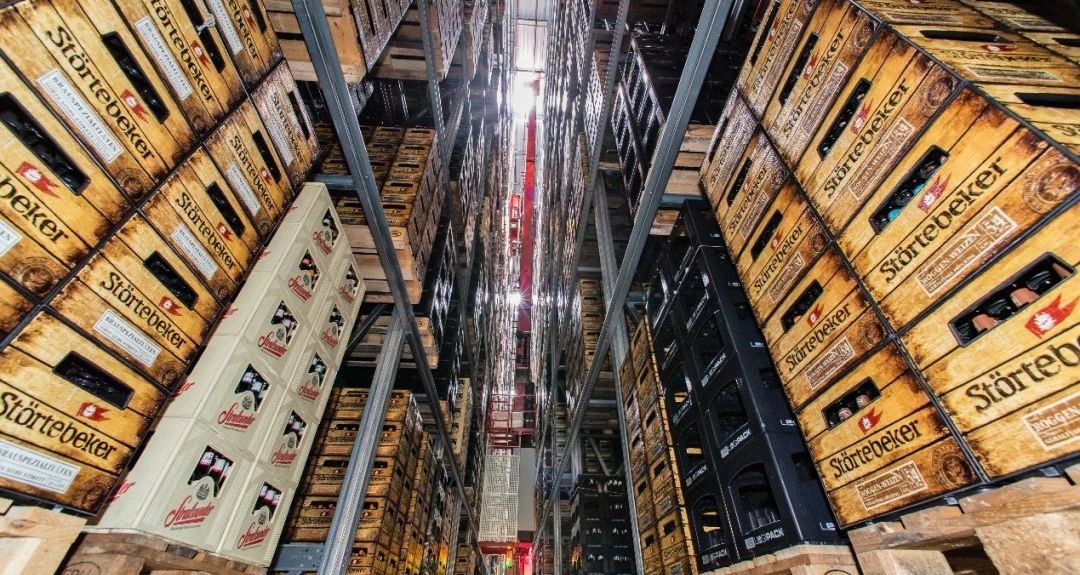

德国 Störtebeker 啤酒厂拥有超800年酿酒史,坚守传统酿造特色啤酒,产品国际知名度高。该厂携手克朗斯推进全面数字化转型,成功构建高效生产体系,实现传统工艺与现代科技的深度融合。

我们的目标:简化复杂的工作流程,构建高效的生产体系。与克朗斯的合作非常棒,我们之间可以开诚布公地讨论各种问题以及改进建议。这些建议会立即被采纳,并转化为实际成果。Störtebeker啤酒厂包装车间负责人Manuel Demske该企业坚持传统酿造工艺,出品的窖藏1402(Keller-Bier 1402)、黑麦啤酒(Roggen-Weizen)、太平洋艾尔(Pazifik-Ale)等特色啤酒近年来屡获世界冠军称号,广受国际认可。

系统全面集成

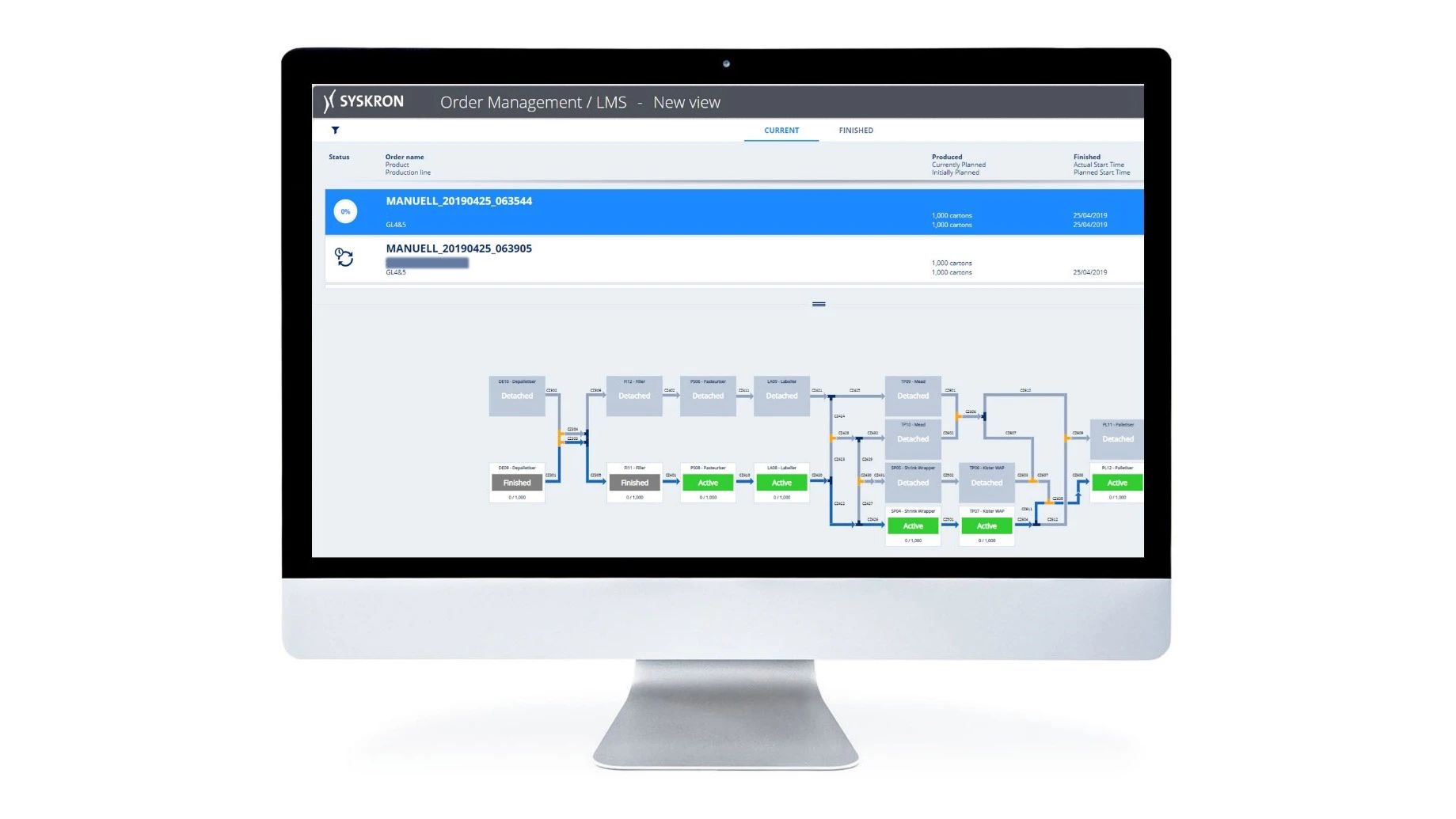

一条回收玻璃瓶线在克朗斯数字化方案的加持下,运行效率大幅提升。在Störtebeker啤酒厂的包装车间和高架立体库(由克朗斯子公司System Logisitics提供),克朗斯的数字化解决方案串联起全部生产环节。系统的全面集成在此起到了重要作用。除了Line Management产线管理系统,数字化生态中还包含仓储管理系统、质量管理系统等。当然,SAP公司的ERP系统也必不可少。借此,纸质单据和人工输入被取代,从而避免失误,提升效率和质量。

Störtebeker啤酒厂此前已经投资了一些IT项目,企业希望将这些项目也纳入本次IT升级改造。克朗斯满足了这些要求:ERP系统已经采用了SAP,包括SAP SD销售模块和SAP LES仓储管理模块。克朗斯专家小组将这些原有系统并入了新的解决方案之中,此外,还为生产计划引入了SAP PP-PI以及为物料管理引入了SAP MM。所有系统均无缝接入,为顺畅的生产流程提供保障,并提高了质量和效率。

“不同的系统密切配合。一个非常大的优势,就是流程自动化、数字化运行。特别是需要批次信息等特定数据时,可以通过数字化方式快速查询,这项工作甚至还可以居家完成”,Manuel Demske表示。产品种类多,批量小,需要频繁进行品种转换,Störtebeker啤酒厂借助这种数字化方案完美地掌控了这种挑战。

提升内部物流效率,优化灌装流程

在这套系统中,Line Management产线管理系统起着关键作用,因为它能精确地掌控灌装哪些品种,空瓶的库存有多少,需要补充多少新瓶,还需要哪些材料,以及清酒灌液位。

精准物料供给

Line Management 系统掌控生产细节,从SAP自动获取生产工单,并关联原物料数据。例如,灌装机所需生产的物料下发至机台,由操作工进行复核,随后向仓储系统发起叫料。由立库将所需物料,例如,空瓶、塑箱及托盘,运输至相应工位。环形穿梭车七分钟内完成运输。灌装结束后,成品托盘自动入库。

智能生产调整

生产线内,系统根据订单调整机器参数,自动确定生产工艺路径,系统实时监控和动态调整目标量,确保计划产量。订单结束自动切换品种,减少人工介入,节省包材等待与灌装时间。

高效批次转换

系统接管批次任务,瓶型商标不变时,机器连续运行,减少停机。通过优化塑箱管理、新瓶补给与贴标工序,提高批次转换效率,减少人工失误。

产线管理系统为各方面创造了巨大价值。它大幅度降低了多个工作领域的劳动强度。不仅涉及到灌装,还包括许多其它工序,例如:生产计划、优化物料包材管理和成品入库流程、质量保证。

——Störtebeker啤酒厂包装车间负责人

Manuel Demske

产线监督与优化

Line Management系统负责产线协同控制,而Line Diagnostics系统的任务是监控和优化。后者如同一位领航员,确保大船保持航线,避免触礁。首先,它可以建立透明度。在生产车间,Line Diagnostics通过显示器随时展示生产线运行状况,包括单机与整线状态。所有机器是否正常运行?是否存在故障甚至停机?借此,操作人员可以随时了解整线状况,对出现的问题快速做出反应。

生产负责人能够随时掌握机器的状态信息,从而实现对生产的实时监控和及时调整。借助自动的灌装机停机根因分析及细致入微的停机排名功能,识别产线低效的具体原因。使得客户能够有针对性地采取改进措施,持续优化生产效率。

数字化转型成效显著

- 减少人工干预,提升质量、避免误操作引起的返工

- 自动控制包括物料供给在内的灌装订单

- 流程透明与可追溯-

大幅提升产量和产线效率

数字化转型为Störtebeker 啤酒厂带来诸多优势,未来企业也将继续借助数字化力量,在保持传统酿造特色的同时,不断提升生产效率与产品质量,全速前进于啤酒行业的发展浪潮中。